ファブレスメーカーの存在が増えて、そのロジスティックス設計が大忙し

そもそもファブレスメーカーとは

ファブレスメーカーは、大規模な工場や施設を必要しません。資金を必要とせずに、アイデアや開発力を武器に事業を始められるシステムです

ファブレスメーカーというビジネスモデルが生まれたのは1980年代だといわれています。この時代はちょうどパソコンの黎明期

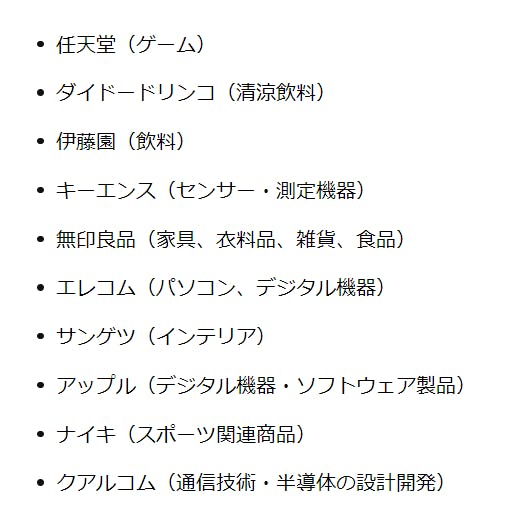

ファブレスメーカーが存在しやすい業界

① 半導体

ファブレスメーカーはもともとアメリカのシリコンバレーで生まれたビジネスモデル

半導体業界は製品のサイクルが短く、半年もすれば新製品が次々に投入されるような業界

常に最先端の製造設備を用意しようとすれば膨大な費用がかかる

そこで生まれたのが半導体のファブレスメーカー

設備投資の減少とスピーディーな市場の変化への対応を可能としたビジネスモデルです

② デジタル機器メーカー(アップル)

③ 飲料メーカー(ダイドー)

④ インテリア関係

ところが最近ではEV自動車にこのファブレス経営を持ち込んだ企業があります

ASF株式会社は佐川ドライバー7000人の意見を聞き、EVの軽車輛を設計した

ASFの代表はヤマダ電機出身で、「顧客は何をおいても最終的には価格を選択する」というコンセプトで日本社よりも2割ほど安い軽自動車を開発した

その製造を担当するファンドリは中国の五菱新能源が担当

積載量は350キログラム1回の充電の航続距離は230キロメートルで宅配などの用途に使う

電池は中国寧徳時代新能源科技(CATL)製を採用した

写真参照

ASFは総合商社双日との資本提携で誕生したベンチャー企業

これがEVだからファブレスメーカーが出来たと私は思う

ガソリンエンジンなら3万点の部品を組み付ける製造スタイル(トヨタはこの3万点の部品工場が6万社ある)

テスラに代表されるEV自動車は車体なども一体化が進み、自動車メーカーでなくとも設計は出来る(今後はこのようなEVファブレスメーカーが増えてくるだろう)

ASFが最終的に意思決定したと思われるロジスティクスは中国全土で部品調達をし、中国で完成車迄仕上げ、日本に輸入するロジスティクス

ホワイト物流、グリーン物流、レジリエンス物流の3つのコンセプトの観点から意思決定したと思われる

今後は自動車メーカーとファブレスメーカーとの競争も楽しみだが、ファブレスメーカーの調達先、そのロジスティックスを誰が意思決定するのかも興味がある

そのために双日と言う総合商社が存在すると思う

大量生産・大量消費・大量廃棄の時代は見込み生産

ファブレス時代は受注生産

ファブレス時代は受注生産

それがいつの間にか何が売れるか混とんとしてきたり、顧客(消費者)の要求が多様化したことから、ロットで仕入れは個別仕入れに変わり、その結果物流は多頻度小口配送に変わった

今後はファブレスに代表されるように、生産依頼時はほぼ受注された状態

生産依頼は受注分6割、見込み分2割位、これにファンドリ工場が自社販売分(あるいはOEM分)の生産を加算して生産計画をつくるのではないか

従って在庫管理よりも生産、物流・販売のリアル進捗管理が重要になってくる

ITが進歩している今では、個別認証が簡単にできるようになっているので、進捗やシュミレーションなどはWebでどこからでも誰でも可視化できる

ここ直近で一番重要視されたサプライチェーンの項目は、サプライヤーの代替企業選定とその調達ルート選定ではないですか

コロナ、ウクライナ、ロックダウンと続き、世界同時インフレ・物価高になって、調達先の国内回帰や他国へのシフトが相次いだ

その際の評価は以下の3項目がサステイナブルで運営できるか になってくる